【用途別】産業用ピコ秒レーザー選定完全ガイド

近年、「ピコ秒レーザー」は、従来のナノ秒レーザーの熱的制約を根本から克服する「コールドアブレーション(非熱加工)」を実現し、次世代の微細加工技術を牽引しています。特に、ガラス、OLED、LCPなどの難加工材や、高密度化が進む半導体・医療機器分野における高精度かつクラックレスな加工に不可欠なツールとなっています。

しかし、ピコ秒レーザーの導入にあたっては、その特性を最大限に活かすために、「最適な波長」「要求されるスループットと平均出力」「パルスエネルギー」など、多様な技術的要素を総合的に検討する必要があります。

本記事では、ピコ秒レーザーの物理的原理から、当社の提供するPhotonics Industries社製レーザーの製品ラインナップ(RX-AC, RX, RGLXシリーズ)、そしてビーム品質やパルス制御技術(Digi-Burst™など)といった選定の重要ポイントを詳細に解説します。

なぜ今、ピコ秒レーザーが必要なのか?加工技術のパラダイムシフト

ナノ秒からピコ秒へ:超短パルスがもたらす革新

産業用レーザー加工技術は、長年にわたり高精度化と高効率化の要求に応える形で進化してきました。その中でも、パルス幅の短縮は加工品質を決定づける最も重要な要素の一つです。ナノ秒レーザーが10-9秒、ピコ秒レーザーは10-12秒、すなわち1兆分の1秒という極めて短い時間で光を照射します。この時間の短縮は、単なるスペックの向上ではなく、レーザーと材料との相互作用メカニズムを根本的に変える、加工技術におけるパラダイムシフトを意味します。

従来のナノ秒レーザーシステムは、材料がエネルギーを吸収し、それが熱として周囲の組織に伝導・拡散する時間(ナノ秒からマイクロ秒オーダー)よりもパルス幅が長い傾向にあります。このため、ナノ秒レーザーによる加工は、材料の溶融、蒸発を伴う「熱加工」が主流となり、結果として大きな熱影響部(HAZ: Heat Affected Zone)の発生や、加工物のエッジ品質低下、デブリの発生といった課題を抱えていました。

コールドアブレーション(非熱加工)の物理的原理とメカニズム

ピコ秒レーザーの決定的な優位性は、「コールドアブレーション」、すなわち非熱加工の実現にあります。加工の物理学において、熱拡散は材料除去プロセスにおける主要な制約因子となります。しかし、ピコ秒オーダーの超短時間で材料にレーザーエネルギーを集中させることで、材料は熱として周囲にエネルギーを放出する暇もなく、瞬時に多光子吸収プロセスを経てプラズマ化し、体積膨張によって飛散します。このプロセスは「熱的な制約からの解放」を意味し、エネルギーのほとんどが材料除去(アブレーション)に集中して利用されます。

この非熱加工の実現により、加工時のクラック(亀裂)や穴形状のゆがみがなく、極めて精密な加工が可能になります。また、パルス幅が短く、かつ波長が短い(例えば355nmのUV光)ほど、加工効率が高くなり、熱影響領域(HAZ)を最小化できる傾向が確認されています。加工効率の向上は、エネルギーが無駄な熱に変換されることなく、目的の加工に集中的に使用されていることを示唆しており、これは最終的な製品品質の向上と、製造プロセスのコスト削減に直結する重要な要素です。

ピコ秒レーザーが解決する「ナノ秒レーザーの限界」

ピコ秒レーザーは、ナノ秒レーザーが持つ熱的制約を克服することで、これまで困難とされてきた多くの加工課題を解決します。

第一に、熱に弱い材料や脆性材料への適用が大幅に拡大します。ガラス、サファイア、セラミックス、有機EL(OLED)、液晶ポリマー(LCP)といった次世代エレクトロニクスに不可欠な難加工材は、ナノ秒レーザーの熱影響によってクラック、剥離、または熱変質が発生しやすく、高品質な加工が困難でした。ピコ秒レーザーの非熱加工は、これらの材料に対し、クリーンで精密な切削、穴あけ、および薄膜除去を可能にします。

第二に、微細かつ高密度な加工の実現です。特に、穴の深さと直径の比率であるアスペクト比の高い穴あけ加工は、小型化・高密度化が進む半導体や医療機器の製造において必須の技術です。ナノ秒レーザーでは加工時の熱蓄積やクラックによってアスペクト比の高い精密な形状の維持が困難でしたが、ピコ秒レーザーを用いることで、高アスペクト比の穴あけ加工がクラックレスで実現可能となります。

1.4. ナノ秒レーザー vs. ピコ秒レーザー 加工様式の比較

ピコ秒レーザー技術が産業用途で提供する具体的な価値は、以下の加工様式の比較によって明確に理解できます。HAZの劇的な低減は、単に「より良い加工」に留まらず、「後工程の削減」「歩留まり向上」という形で、製造コスト全体に好影響を与えます。

ナノ秒レーザー vs. ピコ秒レーザー 加工様式の比較

| 比較項目 | ナノ秒レーザー (Nanosecond) | ピコ秒レーザー (Picosecond) |

|---|---|---|

| パルス幅のオーダー | 10-9秒 | 10-12秒 |

| 加工メカニズム | 熱加工(溶融・蒸発、熱拡散が支配的) | 非熱加工(コールドアブレーション、プラズマ化) |

| 熱影響部 (HAZ) | 大きい (再凝固、熱歪み、デブリが発生) | 極めて小さい(最小化) |

| 加工の質 | 中程度(熱歪みによるクラック・ひずみリスク) | 高精度(クラックレス、精密なエッジ) |

| 理想的な材料 | 金属の厚板加工、汎用マーキング | 難加工材(ガラス、OLED、LCP、セラミックス、薄膜) |

ピコ秒レーザーの技術的優位性

微細加工における優位性:加工精度、スループット、品質の向上

産業用途において、レーザー光源が「信頼性の高い製造コンポーネント」として機能するためには、高出力だけでなく、ビーム品質と安定性が不可欠です。

ピコ秒レーザーは、極めて高いエネルギー密度で材料を除去するため、ビーム品質が加工結果に直接影響します。Photonics Industries社(PI社)の製品は、真のTEM₀₀ビームプロファイル(M2 < 1.3)を特徴としています。この高いビーム品質は、エネルギーの集中性が高く、極めて微細なスポット径での加工を可能にし、安定したカーフ幅(切断溝の幅)と均一なアブレーションを実現します。

さらに、製造ラインでの再現性を担保するためには、レーザービームのポインティング安定性が重要です。PI社製品は<25μradという極めて高い安定性、および<1%という極めて低い電力ドリフトを実現しており、24時間/365日運転といった過酷な産業環境下でも、安定した品質と生産性を維持することができます。

難加工材料への挑戦:広がる適用範囲

ナノ秒レーザーでは対応が難しかった材料群に対し、ピコ秒レーザーは新たな加工ソリューションを提供します。

特にエレクトロニクス分野では、ガラス、サファイア、アルミナセラミックス、有機EL(OLED)、液晶ポリマー(LCP)など、熱的ダメージに弱い材料への精密な加工が求められています。ピコ秒レーザーは、これらの脆性材料や複合材料に対し、ヒートストレスを与えることなく、切削や穴あけ加工を行うことを可能にします。

また、次世代技術である半導体のガラス基板への微細加工技術の確立が急務となっています。RXシリーズを用いた実績では、SUS(ステンレス鋼)に対し、ビームローテーターのような複雑な光学系なしに、アスペクト比5を超える高アスペクト比の穴あけ加工が実現しています。これは、高いパルスエネルギーと超短パルス幅の組み合わせが、材料の深部に対してクラックや熱歪みを発生させることなく、エネルギーを集中的に作用させる能力を持つことを証明しており、次世代の精密部品加工における決定的な競争優位性を提供します。

産業界が求める共通の訴求点と当社の位置づけ

超短パルスレーザーが提供する非熱加工のメリットは、多岐にわたる産業分野で共通の価値として認識されています。例えば、美容医療分野では、ピコ秒レーザーはメラニンへの吸収率を非常に高く保ちつつ、周辺組織への熱ダメージを抑えることで、薄い色素斑の除去やカサブタを作らない(=HAZがない)治療を実現しています。

これを産業用途に翻訳すると、熱影響の少なさは「HAZの最小化」「製品エッジのシャープな品質」「熱による材料物性変化の抑制」となります。当社のピコ秒レーザーシステムは、この非熱加工の優位性を基盤としつつ、高出力と高度なパルス制御技術(後述)を組み合わせることで、「品質の最大化」と「生産性の最大化」の両立を達成するソリューションとして位置づけられます。特に、最大250Wの平均出力を実現するRXシリーズは、高精度を維持しながらスループットを劇的に向上させることを可能にし、産業界の要求に応じます。

当社のピコ秒レーザー製品ラインナップ(Photonics Industries社製)

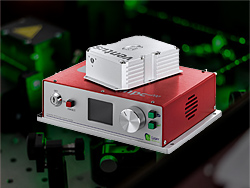

当社が代理店として提供するピコ秒レーザーは、DPSS(ダイオード励起固体)レーザー技術のパイオニアであるPhotonics Industries International社(PI社)によって製造されています。PI社のレーザーは、高いビーム品質、電気効率、および長期的な出力安定性を特徴とし、産業用、医療用、科学用といった幅広い分野の要求に対応するよう設計されています。

製品ラインナップは、主にRX-ACシリーズ、RXシリーズ、RGLXシリーズの3つで構成され、いずれも産業用途に最適化された波長(1064nm, 532nm, 355nm)を豊富に取り揃えています。

RX-ACシリーズ:小型・空冷モデルによる装置組み込みの最適解

RX-ACシリーズは、コンパクトさと利便性を追求した産業用空冷ピコ秒レーザーシステムです。

主要な特徴

RX-ACシリーズは、最大10Wの平均出力を実現し、1064nm, 532nm, 355nmの波長を提供します。最大の利点は、空冷式であるため水冷設備が不要であり、システム統合(装置組み込み)が非常に容易である点です。コンパクトなオールインワン(AIO)設計は、限られたスペースでの設置を可能にし、冷却インフラのコストやメンテナンス費用を削減するため、TCO(総保有コスト)の低減に大きく貢献します。

RXシリーズ:高出力・産業用モデルが実現する最高のスループット

RXシリーズは、高スループットの微細加工ラインのために設計された主力産業用ピコ秒レーザーです。

主要な特徴

RXシリーズは最大250Wという卓越した平均出力を誇り、高精度加工を実現しつつ、製造プロセスの効率を最大化します。24時間/365日の連続運転を前提とした堅牢な設計は、最高の生産性とコストパフォーマンスを要求される生産ラインへの組み込みに最適です。特許取得済みのpulse selection技術を使用しており、単なる高出力ではなく、安定したパルス制御による高品質加工を実現します。

主要アプリケーション

その非熱加工の優位性を活かし、幅広い産業用途に利用されています。具体的な加工例としては、切断、穴あけ加工、スクライブ、ダイシング、レーザーマーキング(特に熱影響を嫌うブラックマーキングを含む)、そして非熱加工全般が挙げられます。また、加工可能な材質は多岐にわたり、金属(ステンレス、マグネシウム、銅)、ガラス、サファイア、セラミックス(アルミナ)、テフロン、アクリル樹脂、カプトン、有機EL(OLED)、LCPなど、ナノ秒レーザーでは熱ダメージが避けられなかった難削材に対応しています。

RGLXシリーズ:高パルスエネルギーを必要とする特殊用途への対応

RGLXシリーズは、単一パルスのエネルギーを極限まで高めることに特化したピコ秒レーザーシステムです。

主要な特徴

RGLXシリーズは、1064nmモデルで最大4mJ@1kHz、532nmモデルで最大2.5mJ@1kHzを可能とする高パルスエネルギーを実現します。高エネルギーを必要とするアプリケーションでは、平均出力よりもパルスあたりのエネルギー密度が重要となります。

主要アプリケーション

その用途は、一般的な産業加工に加え、理化学・計測分野へと拡大します。具体的には、高エネルギーアブレーション、ステレオリソグラフィー、そしてLIDAR(大気・エアロゾル計測)やSLR(衛星レーザ測距)といったリモートセンシングや軍事用レーザーアプリケーションでの利用が想定されています。

[参考] SNシリーズ:サブナノ秒が埋めるパルス幅のギャップ

当社の製品ラインナップには、ピコ秒領域とナノ秒領域の中間に位置するサブナノ秒レーザーシステムであるSNシリーズも含まれます。SNシリーズのパルス幅は100psから5nsまでの可変であり、最大150Wの平均出力を提供します。

このシステムは、加工時間は短いが加工精度が粗いナノ秒レーザーと、加工精度は良いが加工時間を要するピコ秒レーザーの双方のギャップを解消するために開発されました。高いビームクオリティーと出力安定性を備え、ナノ秒よりも高い精度を要求しつつ、ピコ秒ほどのコストや時間はかけられないという、特定の産業加工や理化学用途において、最適なバランスのソリューションを提供します。

ピコ秒レーザー選定のための技術的チェックリスト

ピコ秒レーザーの導入を成功させるためには、その超短パルスの特性を最大限に活かすために、アプリケーションの要求に応じて適切な仕様を選定することが不可欠です。

選定基準 I:加工対象材料と最適な波長(1064nm, 532nm, 355nm)

最適な波長は、加工対象となる材料の吸収特性によって決定されます。当社のピコ秒レーザーは、IR、Green、UVの3波長を標準的にラインナップしています。

- IR (1064nm): 深い貫通加工や、金属、シリコンなどの主要な産業材料の加工に適しています。高出力化が容易であり、最も汎用的に使用されます。

- Green (532nm): 銅などIR波長に対し高い反射率を持つ金属材料や、特定の薄膜除去に適しています。

- UV (355nm): フォトンエネルギーが最も高く、有機材料やガラス、セラミックスなど、幅広い材料に対して最もクリーンなアブレーションを実現します。パルス幅が短いことに加え、波長も短いUV光を用いることで、熱影響部(HAZ)を極限まで最小化することが可能です。

選定基準 II:要求スループットと平均出力/繰返し周波数

生産性を決定づけるのは、レーザーの平均出力(W)です。高スループット加工が要求される量産ラインでは、最大250Wを実現するRXシリーズのような高出力モデルが選択されます。

一方、繰返し周波数(Repetition Rate)の選定も重要です。ピコ秒レーザーは通常、高繰返し周波数(MHzオーダー)で動作しますが、同一箇所への照射が続く場合、パルス間隔が短いと熱蓄積が生じるリスクがあります。そのため、材料の熱拡散時間を考慮に入れ、熱影響を回避しつつ最大の加工効率を得るための、最適な繰返し周波数と掃引速度を設定することが重要となります。PI社のシステムは、高繰返し周波数での高安定動作を可能にし、スループットと品質の最適なバランスを提供します。

選定基準 III:加工深度とパルスエネルギー

高アスペクト比加工や厚い材料の加工、あるいは高エネルギーアブレーションを目的とする場合は、平均出力よりもパルスエネルギー(mJオーダー)が決定的な選定基準となります。高いエネルギーを持つ単一パルスは、より深い貫通力とアブレーション能力を発揮します。

RGLXシリーズは、高パルスエネルギーに特化しており(1064nmで最大4mJ@1kHz)、特に深穴あけ加工や、計測・理化学分野での用途に理想的です。高エネルギーと超短パルス幅の組み合わせは、材料内で非線形吸収を誘発し、クラックレスで安定した高アスペクト比構造を効率的に形成することを可能にします。

重要な仕様:ビーム品質(M²)とポインティング安定性

ピコ秒レーザーを産業装置に組み込む場合、ビーム品質(M2値)とポインティング安定性は、生産の再現性と歩留まりに直結する重要な指標です。

- ビーム品質 (M2): M2値は、レーザー光の集光性を表す指標であり、M2値が1に近いほど理論的な限界に近いガウシアンビームであることを示します。PI社のシステムはM2 < 1.3という高いビーム品質を実現しており、これにより最小限のスポット径にエネルギーを集中させ、極めて精密な微細加工を可能にします。

- ポインティング安定性: レーザーヘッドから出射されるビームの方向安定性を示します。ポインティング安定性が低いと、加工位置がドリフトし、特に長時間の連続運転において加工精度が低下します。PI社の<25μradという高い安定性は、装置組み込み用途における信頼性を保証します。

主要製品ラインナップ 技術仕様比較表

顧客が求める出力、エネルギー、コンパクト性の要件に応じて、最適なモデルを迅速に選定できるように、主要製品ラインナップの仕様を以下に示します。

主要製品ラインナップ 技術仕様比較表

| 製品シリーズ | 主要波長 (nm) | 最大平均出力 | 最大パルスエネルギー | 冷却方式 | 特許技術 | 最適な選定基準 |

|---|---|---|---|---|---|---|

| RX-ACシリーズ | 1064, 532, 355 | 最大10W | N/A | 空冷 | Pulse Selection | 小型化、コスト効率、装置組み込み |

| RXシリーズ | 1064, 532, 355 | 最大250W | N/A | 水冷 | Digi-Burst™, Pulse Selection | 高スループット、広範な産業用途、高精度微細加工 |

| RGLXシリーズ | 1064, 532 | N/A | 1064nm: 4mJ@1kHz | 水冷 | N/A | 高エネルギーアブレーション、LIDAR、SLR |

競争優位性の源泉:革新的なパルス制御技術

ピコ秒レーザーの性能は、単にパルス幅や平均出力の数値だけでなく、そのパルスの「形とタイミング」をいかに精密に制御できるかによって決定されます。Photonics Industries社は、独自の特許技術を用いることで、加工プロセスの最適化と高い再現性を実現しています。

Digi-Burst™ 技術の解説: 独立制御可能なバーストモードの活用

Digi-Burst™は、PI社が提供する高度なパルス制御技術です。この技術により、約31nsという極めて短い間隔で、最大10パルスのサブパルスを独立して制御することができます。

加工効率の最適化

超短パルスレーザー加工では、単一パルスでは材料の多光子吸収プロセスを効率的に開始させることが難しい場合があります。Digi-Burst™では、パルスのグループ(バースト)としてエネルギーを注入することで、材料との相互作用を最適化し、単一パルスに比べてアブレーションレートを大幅に向上させることが可能です。

熱影響の精密制御

Digi-Burst™におけるサブパルス間の約31nsという短い間隔は、材料の熱伝導時間に対して最適化されています。最初のパルスが材料をプラズマ化させた後、熱が周囲に拡散し始める前に次のパルスを照射することで、エネルギーを効率的に利用しつつ、周辺組織への熱拡散を最小限に抑えます。これにより、高スループットを達成しながら、HAZの最小化というピコ秒レーザーの核心的なメリットを維持することができます。また、パルスエネルギーの均等化、半動的なランダムバースト、およびパルスブランキングによるパルス間隔調整も可能であり、ユーザーは特定の材料と加工要件に合わせて、パルストレインを複雑かつカスタムで最適化することができます。

FLEX-Pulse™ スイート:リアルタイムプロセス制御への対応

FLEX-Pulse™スイートは、産業用生産ラインに不可欠なリアルタイムのプロセス制御をサポートするために設計されています。

この機能は、PSO(Position Synchronized Output:位置同期出力)やPEC(Power Equalization Control:出力均等化制御)に対応しています。PSOは、レーザーの出力をガルバノスキャナーやモーションステージの現在位置と同期させることで、曲線や複雑な形状の「オンザフライ加工」において、加工品質の一貫性を保証します。FLEX-Pulse™によって、レーザー照射条件のリアルタイムでの変更が容易に行えるため、アプリケーション開発や、変動する生産条件への迅速な適応が求められる機器組み込みに最適なソリューションを提供します。

24時間/365日稼働を支える堅牢な設計

産業用レーザーは、研究室でのツールではなく、生産ラインの中核コンポーネントとして、極めて高い信頼性とメンテナンスフリー性が求められます。

PI社のRXシリーズやRX-ACシリーズは、オールインワン(AIO)モノリシック設計を採用しており、レーザーヘッド内部の光学系が密閉され、工場出荷時に精密にアライメントされた状態が維持されます。これにより、長期的なアライメントドリフトを防ぎ、設置後のセットアップやメンテナンスの手間を大幅に軽減します。この設計思想と、特許技術に裏打ちされた安定性は、過酷な製造環境における24時間/365日の連続稼働を確実にサポートします。

ピコ秒レーザーの応用事例と未来展望

ピコ秒レーザーの「熱影響のない精密加工」能力は、特に次世代のテクノロジー分野において不可欠なツールとなっています。

エレクトロニクス分野:半導体、PCB、FPCBの微細加工

ピコ秒レーザーは、半導体やエレクトロニクス部品の製造において、ナノ秒レーザーでは実現し得なかった微細加工を可能にしました。

- 難加工材の処理: ガラスやサファイアといった脆性材料の切断、穴あけ、およびLEDダイシング。特に、次世代型半導体パッケージングで必須となるガラス基板への微細構造の形成において、クラックやひずみのない加工を実現できるピコ秒レーザーは、その技術的確立を加速させるものとして期待されています。

- 薄膜・有機層加工: 有機EL(OLED)のパターニング、レーザーリペア、および液晶ポリマー(LCP)などの熱に弱い有機材料の精密加工。Digi-Burst™のような高度なパルス制御技術を用いることで、周囲の有機層への熱ダメージを回避しながら、必要な薄膜層のみを選択的に除去することが可能となります。

難加工材の加工:自動車、航空宇宙分野

熱的特性が大きく異なる材料から構成される複合材料への精密加工は、航空宇宙や自動車分野で増加しています。

- 複合材料(CFRP): 炭素繊維(約3300℃で昇華)と樹脂(約400℃で分解)で構成されるCFRPは、ナノ秒レーザーで加工すると、樹脂部分に大きな熱影響(HAZ)が発生します。ピコ秒レーザーは、樹脂の分解温度を遥かに超えることなく、炭素繊維と樹脂の両方に対し、熱影響を最小限に抑えたクリーンなアブレーションを可能にします。

- 高エネルギー応用: RGLXシリーズは、高エネルギーを要求されるリモートセンシングや計測用途に貢献します。具体的には、大気中の粒子やエアロゾルを計測するLIDAR、および衛星レーザ測距(SLR)など、高精度なビーム品質と高パルスエネルギーが必要な分野で活用されます。

高アスペクト比穴あけ加工の実現

微細加工の要求が高度化するにつれて、深さに対して直径が小さい、高アスペクト比の穴あけ能力が不可欠となっています。RXシリーズは、SUSなどの金属材料に対し、アスペクト比5を超える深穴あけ加工を、特別な光学系なしに、クラックレスで実現した実績を有しています。これは、ピコ秒レーザーが高密度なエネルギーを材料の深部にまで到達させ、かつ熱的な歪みを抑制する能力の具体的な証左です。

RXシリーズによる難加工材のアプリケーション

RXシリーズの非熱加工能力が、具体的な材料加工においてどのように課題を解決するかを以下に示します。

RXシリーズによる難加工材のアプリケーション

| 加工材料 | 加工内容 | ピコ秒レーザーのメリット | 推奨シリーズ |

|---|---|---|---|

| ガラス、サファイア | 微細加工、切削、穴あけ | クラックレス加工、割れ・欠けの防止 | RXシリーズ |

| 有機EL (OLED) | 薄膜除去、パターニング | 熱影響を最小化し、周囲の有機層へのダメージ回避 | RXシリーズ |

| 液晶ポリマー (LCP) | 微細加工、切断 | 高速かつ高精度な樹脂加工、熱変質の抑制 | RXシリーズ |

| SUS(ステンレス鋼) | 高アスペクト比穴あけ | ビームローテーターなしでアスペクト比5超を実現 | RXシリーズ |

| アルミナセラミックス | 微細加工、穴あけ | 脆性材料の欠け(チッピング)を最小化 | RXシリーズ |

まとめ

産業用ピコ秒レーザーは、従来のナノ秒レーザーが抱えていた熱的制約を根本的に克服し、「コールドアブレーション」という新たな加工様式を確立しました。この技術は、次世代エレクトロニクス、医療機器、航空宇宙産業など、極めて高い精度と品質が要求される分野における製造の可能性を大きく広げます。

当社が提供するPhotonics Industries社のピコ秒レーザーシステムは、以下の三つの主要な価値を提供します。

- 最高の品質: 短パルス幅によるHAZの最小化とクラックレス加工により、難加工材への精密な微細構造形成における歩留まりを大幅に向上させます。

- 最高の生産性: 最大250Wの平均出力(RXシリーズ)と、独自のDigi-Burst™技術を組み合わせることで、品質を犠牲にすることなく、アブレーションレートとスループットを最大化します。

- 最高の信頼性: 特許取得済みのパルスセレクション技術、高安定なビーム品質(M2 < 1.3)、そして24時間/365日稼働を支える堅牢なモノリシック設計により、生産ラインへの高い信頼性と容易なシステム統合を実現します。

ピコ秒レーザーの選定は、単にパルス幅を選ぶだけでなく、加工精度、スループット、そしてシステムとしての信頼性を総合的に考慮する必要があります。当社の製品ラインナップは、空冷コンパクトモデル(RX-ACシリーズ)から、高出力産業モデル(RXシリーズ)、高エネルギー特殊モデル(RGLXシリーズ)に至るまで、お客様の多様なアプリケーション要求に対し、最適なソリューションを提供します。

もし、どのピコ秒レーザーが最適か分からない場合は、当社エンジニアがお客様のアプリケーションや設置環境に合わせてベストな機種選定をサポートします。ぜひ下記お問い合わせフォームよりお気軽にお問い合わせください。

製品のお問い合わせ、お見積りはお気軽に

アプリケーションから探す

加工技術

- レーザー微細加工(マイクロマシニング)(8)

- 穴あけ加工(11)

- 非熱加工(8)

- 切断(10)

- スクライブ(12)

- ダイシング(9)

- エッチング(1)

- レーザーリフトオフ(3)

- ITOパターニング(5)

- レーザーマーキング(11)

- オンザフライマーキング(1)

- 2次元バーコードマーキング(2)

- ブラックマーキング(4)

- 医療機器マーキング(2)

- udi(機器固有識別子)コード印字(2)

- レーザーアブレーション(13)

- アニーリング(11)

- リソグラフィー(2)

- レーザーピーニング(10)

- レーザークリーニング(10)

- レーザーリペア(7)

- レーザー誘起前方転写法(LIFT)(2)

- 半導体検査(7)

- レーザーマイクロダイセクション(1)

加工材料

- 液晶ポリマー(LCP)加工(1)

- ダイヤモンド加工(2)

- 樹脂加工(4)

- ソーラーパネル加工(3)

- ペロブスカイト太陽電池加工(2)

- 撥水性材料加工(1)

- 有機ELディスプレイ加工(2)

- SUS(ステンレス)加工(4)

- PCB&FPCB加工(3)

- 銅加工(4)

- 化学強化ガラス加工(1)

- SCi(シリコンカーバイド)加工(3)

- 親水性材料加工(2)

- アルミナセラミックス加工(3)

理化学

検査

- ホログラフィ(1)

- 半導体検査(7)

- フローサイトメトリーと細胞選別(3)

- 光ピンセット、光マニピュレーション、光トラップ(2)

- 多光子励起顕微鏡(3)

- DNAシーケンサ(2)

- テラヘルツ時間領域分光法(3)

評価(分析)

- 生体イメージング(3)

- レーザーアブレーション(13)

- レーザーマイクロダイセクション(1)

- 光ピンセット、光マニピュレーション、光トラップ(2)

- 多光子励起顕微鏡(3)

- 光音響イメージング(3)

- 分光(14)

- ラマン分光(5)

- テラヘルツ時間領域分光法(3)

- PLD(パルスレーザー堆積法)(3)

- 超音波顕微鏡法(1)

- LIBS(レーザー誘起ブレークダウン分光法)(17)

- LIF(レーザー誘起蛍法)(16)

- ASOPS(高速非同期光サンプリング法)(1)

- 光周波数コム(2)

- STED顕微鏡(4)

計測

- ホログラフィ(1)

- 生体イメージング(3)

- DNAシーケンサ(2)

- 光音響イメージング(3)

- 分光(14)

- ラマン分光(5)

- PLD(パルスレーザー堆積法)(3)

- 超音波顕微鏡法(1)

- LIBS(レーザー誘起ブレークダウン分光法)(17)

- LIF(レーザー誘起蛍法)(16)

- ASOPS(高速非同期光サンプリング法)(1)

- 光周波数コム(2)

- STED顕微鏡(4)

- PIV(18)

- LDV(レーザードップラー流速計)(13)

- 蛍光イメージング(1)

- LIDAR(大気・エアロゾル計測)(17)

- 衛星レーザ測距 (SLR)(2)

- トムソン散乱(6)

- 非破壊検査(15)

- リモートセンシング(3)

- 粒子計測(パーティクルカウンティング/粒子径計測)(2)

- 燃焼研究(11)

- ブリルアン散乱(1)

- フォトルミネッセンス(3)

- ダイヤモンドNVセンター励起(2)

- 干渉計(1)

- 軍事用レーザー(10)