【用途別】産業用ナノ秒レーザー選定完全ガイド

近年、「ナノ秒レーザー」は金属・ガラス・プラスチックなど様々な材料の微細加工から、研究機関での光学実験や分光分析まで幅広い場面で利用されています。パルス幅が短く、高いピーク出力と高速加工が可能なため、産業分野では生産効率の向上や、研究分野では正確な実験データの取得に貢献しています。

しかし、いざナノ秒レーザーを導入しようとすると、「どの波長・どの出力が適切なのか」「どの方式のレーザーが良いのか」など多岐にわたる悩みに直面します。本記事では、ナノ秒レーザーの基礎から選び方のポイント、さらには用途別の活用事例をご紹介します。

ナノ秒レーザーとは? その特徴と幅広い応用分野

レーザー光にはさまざまな発振方式・パルス幅がありますが、ナノ秒レーザーはその名の通り、パルス幅(光が放出される時間幅)が約1ナノ秒(10-9秒)の領域を指します。Qスイッチ技術などを用いて高ピークパワーを瞬間的に得られるため、材料表面の熱影響を最小限に抑えつつ効率の高い加工が可能です。

ピコ秒レーザー(10-12秒)やフェムト秒レーザー(10-15秒)と比べると、ややパルス幅が長いため、超精密加工には向かないケースもありますが、その分コストやメンテナンス性に優れる点が大きな特長です。

このような特性から、ナノ秒レーザーは産業分野における精密な材料加工や表面処理から、科学研究における分光分析、そして医療分野における治療まで、幅広い分野で活用されています。

産業用途におけるナノ秒レーザー

主要な産業アプリケーション事例

ナノ秒レーザーは、その特性を活かして多岐にわたる産業分野で利用されています。

- マーキング・彫刻: 金属、プラスチック、セラミックスなどの材料表面に、製品情報、ロゴ、シリアル番号などを高精度かつ高速に印字することができます 。これにより、製品のトレーサビリティ確保やブランドイメージの向上に貢献します。

- 切断・スクライビング: 薄板金属、フィルム、ウェハーなどの材料を、熱影響を最小限に抑えながら精密に切断したり、基板を分割するための溝(スクライブ)を形成したりすることができます 。微細なパターン形成にも適しており、エレクトロニクス産業などで重要な役割を果たします。

- 溶接: 金属部品同士を接合する際に、ナノ秒レーザーを用いることで、高精度で高品質な溶接が可能になります 。特に、従来の溶接方法では難しかった異種金属の接合にも応用されています。

- 微細加工: 微小な穴あけ、溝加工、表面のテクスチャリングなど、精密な加工が可能です 。半導体製造、医療機器製造、電子部品製造など、高度な微細加工技術が求められる分野で不可欠です 。

- 表面処理・洗浄: 金属表面の改質、錆や汚れの除去、塗装の剥離など、様々な表面処理に利用されます 。高精度な表面クリーニングは、製品の品質向上や寿命延長に貢献します。

- その他: レーザードーピングによる半導体特性の制御、金属表面のピーニングによる強度向上、薄膜の製膜など、特殊な用途にも応用されています 。また、高出力のナノ秒レーザーは、金属箔の高速切断や高速な穴あけ加工にも利用されています 。自動車部品への高精度な彫刻や、プリント基板(PCB)のデパネリングなど、特定の産業ニーズに対応した応用も広がっています 。

各用途で求められるレーザー特性

上記の産業用途において、最適なナノ秒レーザーを選定するためには、それぞれの用途で求められるレーザーの特性を理解することが重要です。

- マーキング・彫刻: 一般的に、 中出力から高出力のレーザーが用いられ、材料の種類に応じて適切な波長(IR、可視光、UV)が選択されます。繰り返し周波数は、処理速度に影響します 。

- 切断・スクライビング: 材料の厚みや種類によって適切な出力と波長が重要になります。パルス幅が短いほど、熱影響が少なく、よりシャープな切断面が得られます 。

- 溶接: 高いピークパワーと適切なパルスエネルギーを持つレーザーが求められます。異種金属接合では、材料の吸収率を考慮した波長選択が重要です 。

- 微細加工: 高いビーム品質により微小なスポット径を実現できるレーザーが適しています。繰り返し周波数を高くすることで、高速な加工が可能になります 。

- 表面処理・洗浄: 材料表面に適切なエネルギー密度を与えるために、出力、パルス幅、繰り返し周波数を調整できるレーザーが望ましいです 。

- 穴あけ: 材料の種類や厚み、そして求められる穴の径や深さによって、適切な出力、パルスエネルギー、繰り返し周波数が異なります 。

このように、用途によって最適な波長、出力、パルス幅、繰り返し周波数などの範囲は大きく異なります。また、加工する材料の種類とレーザー光の相互作用を理解することも、高品質な加工を実現するためには不可欠です。さらに、求められる加工品質と処理速度のバランスを考慮しながら、最適なレーザーパラメーターを選択する必要があります。

レイチャーシステムズのナノ秒レーザー製品

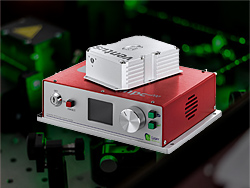

弊社レイチャーシステムズでは、多様な産業および研究用途に対応するため、幅広いラインナップのナノ秒レーザー製品を取り扱っております。

製品ラインナップと主要スペック

LD励起固体レーザー

- DCシリーズ: コンパクトで完全空冷式のDPSSレーザーシステムです。共振器内設計により高い波長変換効率と長い結晶寿命を実現しています。波長は527nmと351nm、最大出力は3Wです。

- DX-ACシリーズ: こちらもコンパクトな完全空冷式DPSSレーザーシステムで、共振器内設計を採用しています。波長は532nmと355nm、最大出力は20Wです。

- DXシリーズ: 高出力でありながらコンパクトなDPSSレーザーシステムです。波長は532nm(最大80W)と355nm(最大50W)をご用意しています。

- DPシリーズ: コンパクトながら高パルスエネルギーを実現したDPSSレーザーシステムです。短いパルス幅(<10ns)を持ち、1030nmで最大50mJのパルスエネルギーを出力します。多様な波長(1064nm、1053nm、1030nm、532nm、527nm、515nm、355nm、351nm、343nm、266nm、263nm、257nm)と繰り返し周波数(100Hz、1kHz)のオプションがあります。

- DX-YLFシリーズ: LD励起の固体パルスレーザーで、波長は527nm(緑色)、高パルスエネルギー(1kHzで最大35mJ)、そして高いビーム品質(M2 < 1.2)を特長としています。

- DMシリーズ: Photonics Industries International社のレーザーの中で最も高いパルスエネルギーを発振するように設計されたナノ秒DPSSレーザーシステムです。Nd:YAGとNd:YLFの媒質があり、527nmで最大100mJ(1kHz)のモデルや、最大50kHzの繰り返し周波数を持つモデルがあります。

- DM Dual Headシリーズ: 高パルスエネルギー/高出力のDMレーザーシステムを2つ組み合わせたデュアルヘッドレーザーシステムです。527nmで最大200mJ、10kHzで最大400Wを実現します。各レーザーヘッドは独立して制御可能です。

- SNシリーズ: ナノ秒よりも短いパルス幅(200ps~5ns)で、高い出力/パルスエネルギーを実現するために開発されたサブナノ秒レーザーシステムです。最大250W/5mJのモデルがあります。

- 一体型チューナブルレーザー: 自社製のDPSSレーザーを励起光源として使用しています。OPOレーザーはmJクラスの高パルスエネルギー、Ti:sapphireレーザーは高繰り返し周波数と狭線幅(1-3GHz)を特長とし、波長可変です。

- Nano DPSSシリーズ: 超コンパクトなLD励起固体(DPSS)レーザーシステムで、最大130mJのパルスエネルギーと最大300Hzの繰り返し周波数を提供します。優れたパルス間安定性、ビームポインティング安定性、そして幅広い波長(1064nm、532nm、355nm、266nm、213nm)を特長としています。

- TRLi DPSSシリーズ: コンパクトなLD励起固体(DPSS)レーザーシステムで、最大360mJのパルスエネルギーと最大300Hzの繰り返し周波数を提供します。波長は1064nm、532nm、355nm、266nmです。

- Plasmaシリーズ: LD励起の高パルスエネルギーレーザーシステムです。最大パルスエネルギーは1J、最大繰り返し周波数は200Hz、パルス間安定性は0.2% RMSです。波長は1064nm、532nm、355nm、266nmをご用意しており、ガウシアン共振器を搭載しています。

- LD PIVシリーズ: LD励起Nd:YLFを採用したデュアルヘッドレーザーシステムです。シングルショットから20kHzまで最大30mJのパルスエネルギーを提供し、高速PIVや励起光源として最適です。波長は527nmです。

- Plasma PIV: LD励起の高パルスエネルギーデュアルヘッドレーザーシステムで、PIVアプリケーション向けです。優れたビームプロファイル(M2 < 10)を持ち、レーザー光の成形が容易です。波長は532nm、最大パルスエネルギーは75mJです。

フラッシュランプ励起固体レーザー

- Nanoシリーズ: コンパクトなフラッシュランプ励起Nd:YAGレーザーシステムです。1064nmで130mJ~340mJのパルスエネルギー、最大100Hzの繰り返し周波数、そして1064nm、532nm、355nm、266nm、213nmの波長を提供します。

- TRLiシリーズ: 小型パルスYAGレーザーで、最大パルスエネルギーは850mJ、波長は1064nm、532nm、355nm、266nm、213nmです。ガウシアン共振器を搭載しています。

- 1.57μmシリーズ: 眼に安全な波長1.57μmの固定波長OPO(Optical Parametric Oscillator)レーザーシステムです。LD励起モデルは、レーザー共振器とOPOの間の恒久的なアライメントを保証します。最大パルスエネルギーは90mJ、最大繰り返し周波数は200Hz、波長範囲は1.57μmです。

- LPYシリーズ: フラッシュランプ励起Nd:YAGレーザーシステムで、最大10Jという非常に高いパルスエネルギーを誇ります。波長は1064nm、532nm、355nm、266nm、213nm、最大繰り返し周波数は200Hz、ガウシアン共振器を搭載しています。

- LPY7000シリーズ: こちらもフラッシュランプ励起Nd:YAGレーザーシステムで、最大3.5Jの非常に高いパルスエネルギーを提供します。波長は1064nm、532nm、355nm、266nm、213nmで、ガウシアン共振器を搭載しています。

- LPY 10Jシリーズ: フラッシュランプ励起Nd:YAGレーザーシステムで、最大10Jの超高パルスエネルギーを実現します。波長は1064nm、532nm、355nm、266nmで、ガウシアン共振器を搭載しています。

- Nano S/L/T PIVシリーズ: 2つのNanoレーザーシステム共振器を1つのレーザーヘッドに収めたデュアルヘッドレーザーシステムです。波長は532nm、最大パルスエネルギーは200mJ、最大繰り返し周波数は100Hzで、PIVアプリケーション向けに設計されています。

- TRL PIVシリーズ: 中規模のデュアルヘッドレーザーシステムで、PIVアプリケーション向けです。波長は532nm、355nm、266nm、最大パルスエネルギーは425mJ、最大繰り返し周波数は20Hzです。

- Bernoulli PIVシリーズ: コンパクトで防塵、防振、防水性能を持つパルスYAGレーザーシステムで、様々な環境でのPIVアプリケーションでの使用を想定しています。波長は532nm、最大パルスエネルギーは200mJで、高い耐久性を誇ります。

- Bernoulli LIBSシリーズ: コンパクト、防塵、防水、防振、高耐久性のダブルパルスLIBSレーザーシステムです。波長は1064nm、最大パルスエネルギーは250mJです。

- LPY PIVシリーズ: 2つのLPYレーザーシステム共振器を1つのレーザーヘッドに収めたデュアルヘッドレーザーシステムで、PIVアプリケーション向けです。532nmで最大425mJのパルスエネルギーと最大200Hzの繰り返し周波数を提供します。波長は532nm、355nm、266nmです。

- Aurora II Integra OPO: フラッシュランプ励起Nd:YAGレーザーを励起光として用いた、波長可変の高パルスエネルギーOPOレーザーシステムです。波長範囲は205nm~2.3μm、最大エネルギーは65mJです。

- Aurora Ⅱ 532 OPO: TRLiレーザーを励起光源として使用し、タイプII BBO OPO共振器を組み合わせた高パルスエネルギーOPOレーザーシステムです。840nmで最大110mJのエネルギーを提供します。

産業・研究用途への適合性

上記の製品ラインナップは、それぞれの特性に応じて、様々な産業および研究用途に適用できます。例えば、高精度なマーキングや微細加工には、LD励起のDPシリーズやDXシリーズが適しています。一方、高パルスエネルギーが必要なLIBSやレーザーアブレーションの研究には、フラッシュランプ励起のLPYシリーズやPlasmaシリーズが有効です。波長可変が必要な分光研究には、一体型チューナブルレーザーやAuroraシリーズが適しています。

具体的なアプリケーションと推奨製品の対応については、以下の表をご参照ください。

| 製品シリーズ名 | 主な波長 (nm) | 代表的な出力/パルスエネルギー | 代表的なパルス幅 (ns) | 代表的な繰り返し周波数 (Hz) | 推奨の産業用途 | 推奨の研究用途 |

|---|---|---|---|---|---|---|

| DCシリーズ | 527, 351 | 最大3W | ~250µJ-~1mJ | 最大10kHz | 微細加工、マーキング | 分光、イメージング |

| DX-ACシリーズ | 532, 355 | 最大20W | ~10-~15ns | 最大300kHz | 微細加工、マーキング | 分光、イメージング |

| DXシリーズ | 532, 355 | 最大80W (532), 最大50W (355) | ~10ns @ 50kHz,

~14-20ns@100kHz (532), ~12ns@50kHz(355) |

最大500 kHz(Option up to 1MHz)(532),

最大300 kHz(Option up to >500kHz)(355) |

高速切断、微細加工 | 分光、材料科学 |

| DPシリーズ | 1064, 532, 355, etc. | 最大50mJ (1030nm) | ~6-10 ns | 100Hz,

1kHz(kモデル) |

微細加工、マーキング | 材料科学、LIBS |

| DX-YLFシリーズ | 527 | 最大35mJ (1kHz) | ~90ns-~100ns@1 kHz | 最大10kHz | 高精度微細加工 | 分光、イメージング |

| DMシリーズ | 527, 351 | 最大100mJ (527nm, 1kHz) | ~100ns-~180ns@1kHz(527)

30~50+/-10ns@1kHz(351) |

最大10 kHz(option to run up to 15kHz) | 高パルスエネルギー加工 | LIBS、レーザーアブレーション |

| DM Dual Headシリーズ | 527 | 最大200mJ (527nm), 最大300W (10kHz) | ~100ns-~180ns@1kHz | 最大10 kHz(option to run up to 15kHz) | 高スループット加工 | LIBS、レーザーアブレーション |

| SNシリーズ | 各種 | 最大250W/5mJ | 200ps – 5ns(IR)

500ps to 5ns(GRN,UV) |

最大2MHz | 高速微細加工 | 超高速分光 |

| 一体型チューナブルレーザー | 205-2300 | mJクラス | 6 to 10ns(DP-OPO),

10-15ns(DS-OPO), 10 to 15ns(DC-OPO) |

最大10kHz(TU),

1-100Hz(DP-OPO), range depending on gain medium (1-5kHz, 4-10kHz, 10-20kHz)(DS,DC-OPO) |

特殊加工 | 波長可変分光、リモートセンシング |

| Nanoシリーズ | 1064, 532, 355, etc. | 130-340mJ (1064nm) | 4-11ns@1064nm | 最大100Hz | 材料加工、表面処理 | レーザーアブレーション |

| TRLiシリーズ | 1064, 532, 355, etc. | 最大850mJ | 6-12s@1064nm | 最大200Hz | 高エネルギー加工 | プラズマ研究 |

| 1.57μmシリーズ | 1570 | 最大90mJ | <10ns | 最大200Hz | 眼に安全な加工 | リモートセンシング |

| Plasmaシリーズ | 1064, 532, 355, 266 | 最大1J | <14ns@1064nm | 最大200Hz | 高エネルギー加工 | レーザーアブレーション |

| LPYシリーズ | 1064, 532, 355, etc. | 最大10J | 6-12ns@1064nm | 最大200Hz | 超高エネルギー加工 | プラズマ研究 |

| LPY7000シリーズ | 1064, 532, 355, etc. | 最大3.5J | 10-15ns@1064nm | 最大50Hz | 超高エネルギー加工 | プラズマ研究 |

| LPY 10Jシリーズ | 1064, 532, 355, 266 | 最大10J | 7-11,16-20ns@1064nm | 最大5Hz | 超高エネルギー加工 | プラズマ研究 |

| Nano DPSSシリーズ | 1064, 532, 355, etc. | 最大130mJ | <12ns@1064nm | 最大300Hz | コンパクトな加工システム | 研究開発 |

| TRLi DPSSシリーズ | 1064, 532, 355, 266 | 最大360mJ | 8-12ns@1064nm | 最大300Hz | コンパクトな高エネルギーシステム | 研究開発 |

| Nano S/L/T PIVシリーズ | 532 | 最大200mJ | 5-9ns@1064nm | 最大100Hz | PIV計測 | 流体解析 |

| TRL PIVシリーズ | 532, 355, 266 | 最大425mJ | 9-12ns@1064nm | 最大20Hz | PIV計測 | 流体解析 |

| Bernoulli PIVシリーズ | 532 | 最大200mJ | 5-9ns | 最大100Hz | 環境対応PIV計測 | 過酷環境下での流体解析 |

| Bernoulli LIBSシリーズ | 1064 | 最大250mJ | ≤10ns | 最大30Hz | 環境対応LIBS | 過酷環境下での元素分析 |

| LPY PIVシリーズ | 532, 355, 266 | 最大425mJ (532nm) | 7-12ns | 最大200Hz | 高エネルギーPIV計測 | 大規模流体解析 |

| LD PIVシリーズ | 527 | 最大30mJ | <210ns@1kH | 最大20kHz | 高速PIV計測 | 高速流体解析 |

| Plasma PIV | 532 | 最大75mJ | 7-11ns | 最大200Hz | 高品質ビームPIV計測 | 精密流体解析 |

| Aurora II Integra OPO | 205-2300 | 最大65mJ | 4-7ns@ | 最大20kHz | 波長可変加工 | 波長可変分光、リモートセンシング |

| Aurora Ⅱ 532 OPO | 205-2300 | 最大110mJ (840nm) | 4-7ns@ | 最大200Hz | 波長可変加工 | 波長可変分光、リモートセンシング |

ナノ秒レーザー選び方のポイント

最適なナノ秒レーザーを選ぶためには、以下の主要な要素を慎重に考慮する必要があります。

用途

まず、ナノ秒レーザーをどのような目的で使用するのかを明確にすることが最も重要なステップです。用途が異なれば、必要となるレーザーの特性も大きく変わってきます。例えば、微細なマーキングを行うのか、それとも厚い金属板を切断するのかによって、最適なレーザーの出力や波長は全く異なります。

必要な出力

加工する材料の種類や、処理の内容によって、適切なレーザーの出力レベルは異なります 。一般的に、硬い材料や厚い材料の加工には高出力のレーザーが、繊細な加工には低出力のレーザーが適しています。高出力レーザーは、高速な加工や深部の加工を可能にする一方で、熱影響が大きくなる可能性があります。一方、低出力レーザーは、熱影響を抑えた精密な加工に適していますが、処理速度が遅くなる場合があります。

繰り返し周波数

繰り返し周波数は、1秒間にレーザーパルスが発振する回数を示し、処理速度や熱影響に影響を与えます 。高い繰り返し周波数では、単位時間あたりに多くのエネルギーが照射されるため、高速な処理が可能になりますが、熱が蓄積しやすくなる傾向があります。低い繰り返し周波数では、熱影響を抑えられますが、処理速度は低下します。用途に応じて、高速処理と精密性の間で適切なバランスを見つけることが生産効率を高めるうえで重要です。

波長

レーザー光の波長は、材料の吸収特性に大きく依存します 。材料が最もよく吸収する波長のレーザーを使用することで、効率的なエネルギー伝達と高品質な加工が可能になります。ナノ秒レーザーでは、紫外(UV)、可視光、赤外(IR)など、様々な波長のレーザーが利用可能です。加工する材料の種類に応じて、最適な波長を選択する必要があります。

パルス幅

パルス幅は、レーザー光が発振している時間幅を示し、熱影響や加工精度に影響を与えます 。ナノ秒レーザーの場合、パルス幅は数ナノ秒から数百ナノ秒の範囲で選択できます。一般的に、パルス幅が短いほど、材料へのエネルギーの局在性が高まり、熱影響を抑えた精密な加工が可能になります。

冷却方式

レーザー発振器の冷却方式には、空冷、水冷などがあります 。空冷方式は、比較的低出力のレーザーに用いられ、設置が容易であるというメリットがあります。一方、高出力のレーザーでは、効率的な冷却のために水冷方式が採用されることが一般的です。冷却方式は、設置環境や運用コストにも影響を与えるため、考慮が必要です。

メンテナンス性とサポート体制

レーザーシステムを長期間安定して使用するためには、メンテナンス性も重要な要素です 。定期的なメンテナンスの必要性や、メンテナンスが容易に行えるかどうかを確認することで、ダウンタイムを最小限に抑えることができます。また、レーザーは高額で精密な機器のため、万一のトラブル時に迅速なサポートが受けられるかどうかは大切な要素です。国内にサポート拠点がある、導入時の技術相談が受けられるといった点も選定の大きな決め手になります。

コスト

レーザーシステムの導入にあたっては、初期導入コストだけでなく、ランニングコストも考慮する必要があります 。レーザー発振器本体の価格、周辺機器の費用、そして運用にかかる電力消費量やメンテナンス費用などを総合的に評価し、費用対効果の高いシステムを選択することが重要です。

その他

上記以外にも、ビーム品質、トリガーオプション、安定性、OEM統合性など、用途によっては重要な考慮事項となる要素があります 。例えば、微細な加工を行う場合には、高いビーム品質が求められます。外部の機器と連携してレーザーを制御する必要がある場合には、適切なトリガーオプションを備えているかを確認する必要があります。

| 選定要素 | 産業用途における推奨範囲/考慮事項 | 研究用途における推奨範囲/考慮事項 | 当社取扱製品のポイント |

|---|---|---|---|

| 用途 | マーキング、切断、溶接、微細加工、表面処理、穴あけなど、具体的な用途を明確にする | 分光、LIBS、材料科学、イメージングなど、具体的な実験内容や目的を明確にする | 各製品シリーズが様々な用途に対応 |

| 必要な出力 | 材料や加工内容に応じて出力を選択 | 実験内容に応じて低出力~高出力を選択、波長によっても異なる | 幅広い出力範囲の製品を提供 |

| 繰り返し周波数 | 高速処理には高繰り返し、精密加工には低繰り返しを検討 | 高速データ取得には高繰り返し、特定の現象捕捉には低繰り返しを検討 | 幅広い繰り返し周波数の製品を提供 |

| 波長 | 材料の吸収特性に合わせてUV、可視光、IRなどを選択 | 実験対象や分光法に合わせて適切な波長を選択、波長可変モデルも検討 | 多様な波長の製品、波長可変モデルも提供 |

| パルス幅 | 熱影響を抑えたい場合は短パルス、材料によっては長パルスも有効 | 現象のタイムスケールに合わせて適切なパルス幅を選択 | ナノ秒領域で様々なパルス幅の製品を提供 |

| 冷却方式 | 設置場所や出力に応じて空冷または水冷を選択 | 実験環境やレーザー出力に応じて適切な冷却方式を選択 | 空冷および水冷方式の製品を提供 |

| メンテナンス性 | 長期間安定使用のためにメンテナンスの容易さを確認 | 長期的な実験に対応できるメンテナンス性を確認 | メンテナンス性に優れた製品設計 |

| コスト | 初期コストとランニングコストを総合的に評価 | 研究予算に合わせて費用対効果の高い製品を選択 | 様々な価格帯の製品を提供 |

| ビーム品質 | 微細加工や精密な実験には高いビーム品質が重要 | 高いエネルギー密度が必要な実験には高いビーム品質が重要 | 高いビーム品質を実現した製品を提供 |

| トリガーオプション | 外部機器との連携が必要な場合はトリガー機能を確認 | 他の計測機器との同期が必要な場合はトリガー機能を確認 | 外部トリガー対応の製品を提供 |

| 安定性 | 安定した加工や計測のため、高い安定性を持つ製品を選択 | 正確な実験データを得るために、高い安定性を持つ製品を選択 | 高い安定性を実現した製品を提供 |

| OEM統合性 | 製造装置への組み込みを検討している場合はOEM対応を確認 | 実験装置への組み込みやすさを考慮 | OEM対応可能な製品を提供 |

レイチャーシステムズが提供するソリューション

ナノ秒レーザーは産業用・研究用を問わず、材料加工の効率化や先端研究の精度向上に大きく貢献する技術です。一方で、製品ラインナップが幅広く、波長・出力・繰返し周波数など選定の切り口が多いため、初めて導入する方は迷いがちです。本記事でご紹介した選定ポイントや主要な用途事例を踏まえ、ぜひ最適なモデルをお選びください。

レイチャーシステムズの強みは、海外メーカー製品も含め、国内技術サポートを一括して提供できる点にあります。導入前の試験照射や用途相談はもちろん、導入後のアフターメンテナンスや部品交換にも対応。メーカーとの橋渡しもスムーズに行えるため、お客様の設備ダウンタイムを最小限に抑えます。

もし、どのナノ秒レーザーが最適か分からない場合は、当社エンジニアがお客様のアプリケーションや設置環境に合わせてベストな機種選定をサポートします。「金属の深堀加工でパルスエネルギーを重視したい」「ガラスの内部マーキングには紫外域の波長が必要だ」など、具体的なご要望があればぜひ下記お問い合わせフォームよりお気軽にお問い合わせください。

製品のお問い合わせ、お見積りはお気軽に

アプリケーションから探す

加工技術

- レーザー微細加工(マイクロマシニング)(8)

- 穴あけ加工(11)

- 非熱加工(8)

- 切断(10)

- スクライブ(12)

- ダイシング(9)

- エッチング(1)

- レーザーリフトオフ(3)

- ITOパターニング(5)

- レーザーマーキング(11)

- オンザフライマーキング(1)

- 2次元バーコードマーキング(2)

- ブラックマーキング(4)

- 医療機器マーキング(2)

- udi(機器固有識別子)コード印字(2)

- レーザーアブレーション(13)

- アニーリング(11)

- リソグラフィー(2)

- レーザーピーニング(10)

- レーザークリーニング(10)

- レーザーリペア(7)

- レーザー誘起前方転写法(LIFT)(2)

- 半導体検査(7)

- レーザーマイクロダイセクション(1)

加工材料

- 液晶ポリマー(LCP)加工(1)

- ダイヤモンド加工(2)

- 樹脂加工(4)

- ソーラーパネル加工(3)

- ペロブスカイト太陽電池加工(2)

- 撥水性材料加工(1)

- 有機ELディスプレイ加工(2)

- SUS(ステンレス)加工(4)

- PCB&FPCB加工(3)

- 銅加工(4)

- 化学強化ガラス加工(1)

- SCi(シリコンカーバイド)加工(3)

- 親水性材料加工(2)

- アルミナセラミックス加工(3)

理化学

検査

- ホログラフィ(1)

- 半導体検査(7)

- フローサイトメトリーと細胞選別(3)

- 光ピンセット、光マニピュレーション、光トラップ(2)

- 多光子励起顕微鏡(3)

- DNAシーケンサ(2)

- テラヘルツ時間領域分光法(3)

評価(分析)

- 生体イメージング(3)

- レーザーアブレーション(13)

- レーザーマイクロダイセクション(1)

- 光ピンセット、光マニピュレーション、光トラップ(2)

- 多光子励起顕微鏡(3)

- 光音響イメージング(3)

- 分光(14)

- ラマン分光(5)

- テラヘルツ時間領域分光法(3)

- PLD(パルスレーザー堆積法)(3)

- 超音波顕微鏡法(1)

- LIBS(レーザー誘起ブレークダウン分光法)(17)

- LIF(レーザー誘起蛍法)(16)

- ASOPS(高速非同期光サンプリング法)(1)

- 光周波数コム(2)

- STED顕微鏡(4)

計測

- ホログラフィ(1)

- 生体イメージング(3)

- DNAシーケンサ(2)

- 光音響イメージング(3)

- 分光(14)

- ラマン分光(5)

- PLD(パルスレーザー堆積法)(3)

- 超音波顕微鏡法(1)

- LIBS(レーザー誘起ブレークダウン分光法)(17)

- LIF(レーザー誘起蛍法)(16)

- ASOPS(高速非同期光サンプリング法)(1)

- 光周波数コム(2)

- STED顕微鏡(4)

- PIV(18)

- LDV(レーザードップラー流速計)(13)

- 蛍光イメージング(1)

- LIDAR(大気・エアロゾル計測)(17)

- 衛星レーザ測距 (SLR)(2)

- トムソン散乱(6)

- 非破壊検査(15)

- リモートセンシング(3)

- 粒子計測(パーティクルカウンティング/粒子径計測)(2)

- 燃焼研究(11)

- ブリルアン散乱(1)

- フォトルミネッセンス(3)

- ダイヤモンドNVセンター励起(2)

- 干渉計(1)

- 軍事用レーザー(10)